轴承知识

PTR改性技术在轴承钢中的应用

2026-01-01作者:刘东、王建国、罗远

西北工业大学

国防科技工业精密锻造与环轧技术创新中心

摘 要:本文在简要分析国内外轴承钢生产技术发展现状的基础上,介绍了西北工业大学近年来研发的强力旋轧(Power Torsional Rolling,简称PTR)改性技术的原理,及其在轴承钢碳化物尺寸、分布调控方面的部分研究结果。结果表明:与传统成形方法相比,PTR改性技术由于可以在三个方向上获得均匀充分变形,尤其是增大了扭转变形量,可以获得更加理想的轴承钢碳化物调控效果。PTR改性技术流程短、效率高、材料利用率和产品批次稳定性更加优越,更适合轴承套圈这类大批量生产的零件成形。

一、前言

轴承钢的质量往往直接决定了轴承产品的最终使用性能,因此,先进轴承钢生产技术的研发与应用始终受到世界各国的高度关注。轴承钢作为特殊钢中最具代表性的钢种,是目前生产难度最大,质量要求最为苛刻的特殊钢种之一。轴承钢稳定生产的质量水平在很大程度上代表了钢铁企业高品质特殊钢的生产技术能力和综合管理水平。我国轴承钢产量已连续十余年位居世界第一。尤其是近年来,随着综合国力和冶金技术水平的提升,我国轴承钢的质量更是有了长足进步。国内轴承钢骨干企业陆续引进和建设了具有当前先进水平的轴承钢生产线,使用的硬件条件和生产工艺已接近或达到国际先进水平。国内大型轴承钢企业已普遍采用EAF-LF-VD-IC/CC等先进工艺和装备。国产优质轴承钢在氧含量、夹杂物和偏析控制等方面已经与国外没有明显差距。部分钢企的轴承钢产品也已经获得国际著名轴承企业如SKF、NSK、FAG等的认证,并取得了一定市场份额。

国内外轴承钢生产技术的发展,始终围绕提高纯净度和均质化程度两个方面。有研究表明:轴承钢的接触疲劳寿命L10与单位体积内的夹杂物长度存在负指数关系。而夹杂物的含量又与钢中的氧含量密切相关。氧含量越高,夹杂物含量也越高,接触疲劳寿命就低。因此,轴承钢的冶金质量不仅体现在夹杂物的含量、尺寸和分布控制上,而且体现在O、S、P、Ti等元素含量的控制上。国外真空脱气轴承钢的氧含量已经可以稳定控制在5ppm水平,夹杂物最大尺寸≤11μm。国内优质轴承钢也达到了类似指标。随着轴承钢纯净度的不断提高,碳化物的含量、尺寸和分布已经逐渐成为影响轴承钢寿命和可靠性继续提升的关键因素。应该指出,针对国内外轴承钢生产技术的发展现状,在氧含量、夹杂物和偏析控制等问题得到相对有效地解决之后,碳化物调控已成为目前国内外轴承钢先进生产技术研发所面临的关键问题和重要方向。本文在简要分析国内外轴承钢生产技术发展现状的基础上,介绍了西北工业大学近年来研发的强力旋轧(Power Torsional Rolling,简称PTR)改性技术的原理,及其在轴承钢碳化物尺寸、分布调控方面的部分研究结果。

二、轴承钢质量提升的关键问题

一般认为,轴承钢冶金质量的典型指标主要包括5个方面:①氧含量;②夹杂物含量、尺寸和分布;③碳化物含量、尺寸和分布;④疏松和偏析;⑤各向同性程度和性能稳定性。

由于大尺寸氧化物是非金属夹杂中对轴承钢疲劳寿命影响最大的缺陷,同时,钢中的氧元素又具有氧致析出效应,因此对于轴承钢,尤其是高碳铬轴承钢,全氧含量是评价其纯净度的一个重要指标,由溶解氧含量和氧化物氧含量两部分组成。降低钢中的全氧含量能够大幅度提高轴承钢的疲劳寿命和可靠性。因此,在轴承钢生产技术的发展中,全氧含量甚至被认为是技术划代的主要依据。尤其以瑞典SKF和日本山阳特钢最具代表性。其生产轴承钢的全氧含量由钢包脱气时代的30-50ppm发展到目前采用SNRP法的4-6ppm,疲劳寿命L10提高了约30倍,对整个世界轴承钢生产技术的发展产生了重要影响。同时,当全氧含量降低到5ppm水平以后,继续降低氧含量所获得的性能提升的收益已不明显,但却会导致生产成本的明显增加,所以随后世界各国的轴承钢氧含量一直维持相对稳定的水平,未再发生明显变化。

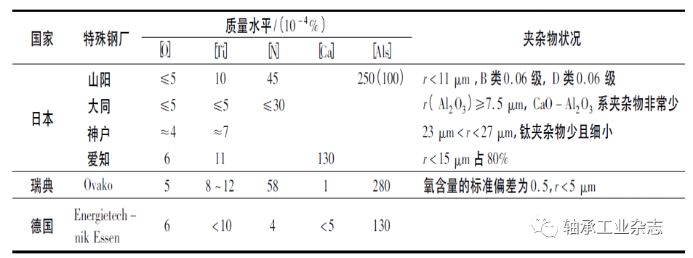

大量研究表明,轴承两大失效形式之一的疲劳剥落,往往与钢中的夹杂物密切相关,其中又以B类、D类、DS类夹杂物的影响最为显著。因此,夹杂物的含量、尺寸和分布控制水平是衡量轴承钢质量的又一个重要指标。为了理想的获得夹杂物控制效果,国外先进轴承钢企业针对不同类型的夹杂物,分别从夹杂物来源、成因和控制措施等方面开展了系统化研究,研发了各具特色的高纯和超高纯轴承钢生产工艺和生产系统。表1给出了国外知名企业轴承钢的杂质元素和夹杂物控制水平。表中r为氧化物夹杂的最大直径。

表1 国外轴承钢的杂质元素和夹杂物控制

从表1可以看出,以日本山阳为首的先进轴承钢企业 已经可以做到夹杂物评级0级,夹杂物最大线性尺寸≤11μm的水平,基本消除了大尺寸夹杂物和夹杂物连续分布对轴承钢塑韧性和疲劳寿命的不利影响。

为了获得较高的硬度和强度,轴承钢中一般含有较多Cr、Mn、Mo等合金碳化物形成元素,容易引起碳化物分布不均匀,从而降低轴承的使用性能。由研究结果表明碳化物数量过多,尺寸越大、分布越不均匀,轴承钢疲劳寿命越低。所以碳化物的含量、尺寸和分布控制同样是评价轴承钢质量的一个重要指标。从来源和析出顺序看,轴承钢中的碳化物主要有一次液析碳化物、二次网状碳化物和三次共析碳化物。理论上讲,碳化物液析会随着高纯冶炼技术的应用得到明显缓解。碳化物网状主要存在于过共析钢,可以通过控轧控冷或适当的正火处理得以缓解或消除。而共析碳化物则需要合理的球化退火和严格的过程管理加以控制。实际上,由于轴承钢的成分约束,无论是国外还是国内,碳化物含量、尺寸和分布的有效调控都是目前轴承钢生产所面临的一个重要课题。

三、PTR改性技术简介

前已述及,在基本解决了纯净度和夹杂物控制等关键问题后,碳化物调控是目前轴承钢先进生产技术研发的重要方向之一。国内外许多学者针对这一问题开展了相关研究工作。从目前的研究现状看,主要包括成分优化、控轧控冷和热处理过程优化等几个方面。虽然取得了一定进展,但距合理的碳化物含量、更小的尺寸和更均匀分布这一理想调控目标尚有不少差距。

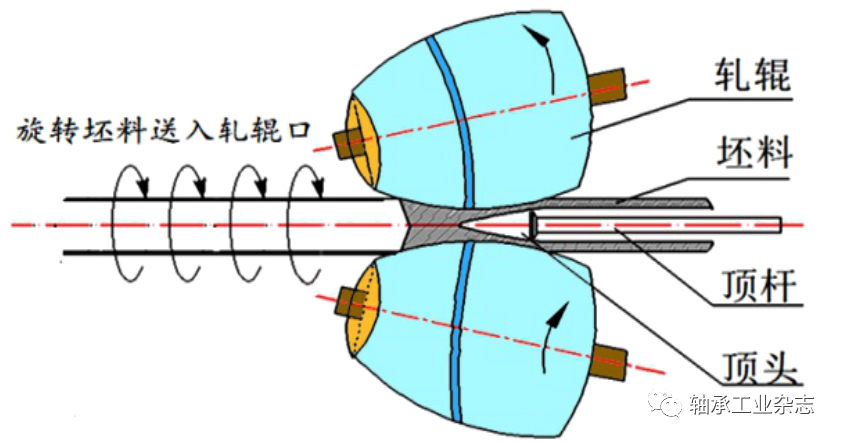

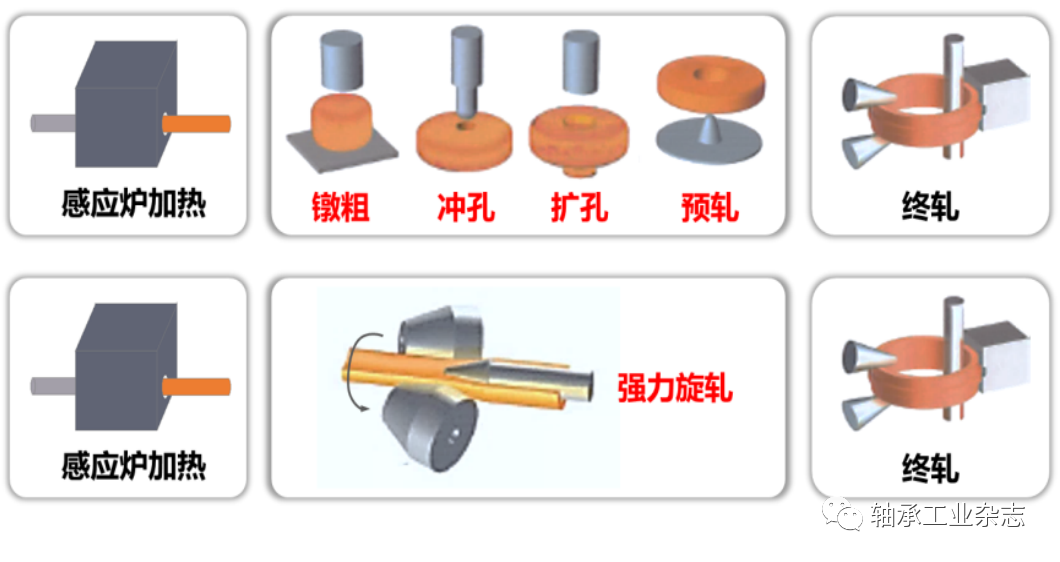

我们注意到,由于碳化物相的硬脆特性,其对扭转和剪切变形更加敏感。如果能够在轴承钢热加工过程中,通过明显增加扭转变形分量,并与适当的热处理过程配合,将获得更好的碳化物破碎和均匀分布的改性效果。目前的碳化物调控技术研究大多是基于传统轧制方法开展的。应该指出,目前的轧制方法,纵轧从本质上讲属于二维变形过程,基本不发生扭转或剪切变形。斜轧虽然有扭转,但扭转变形量明显不足,不能达到理想的碳化物破碎效果。因此,西工大刘东团队基于压扭复合变形的基本原理,提出了PTR改性技术的基本思路,分别研发了棒材、管材和盘件PTR改性技术的工艺和装备。其中,管材PTR改性的技术原理示于图1。

图1 管材PTR改性技术原理

从图1可以看出,与常规穿管技术类似,管材PTR改性技术也是利用曼内斯曼效应,通过一道次变形完成从实心棒材到空心管材的成形过程。其主要区别是在径向轧制的同时,施加强力扭转变形,显著增大了扭转变形量,从而在变形区内获得连续局部压扭复合变形,实现碳化物细小弥散分布的改性效果。

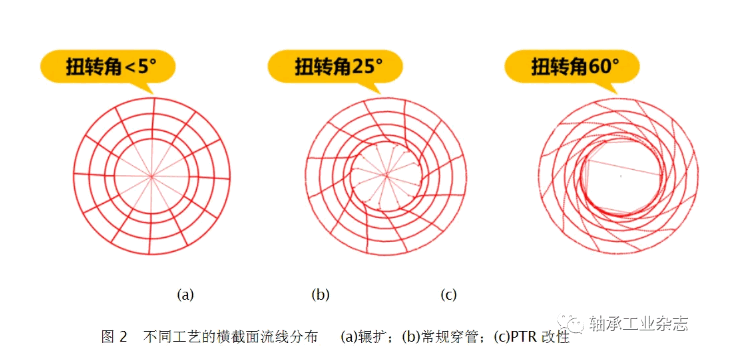

图2为轴承套圈的辗扩工艺、传统穿孔工艺和PTR改性工艺过程中工件横截面流线分布情况的FEM模拟结果。

从图2看出,采用镦粗-冲孔-辗扩技术生产轴承套圈,工件的径向流线仍基本保持直线状态,周向扭转角<5°,说明对于轴对称的工件,采用这种方法施加变形,应变主要发生在R-Z平面,而在周向变形很小,基本属于二维变形。采用常规穿孔工艺时,工件周向扭转变形量比辗扩明显增加,扭转角可以达到25°,但对于破碎碳化物,这样的扭转变形量仍然不足。当采用PTR改性技术时,扭转角可以达到60°以上,此时工件的径向流线呈现明显的螺线形状,横截面扭转变形量比常规穿管大了若干倍,从而获得良好的三维变形效果。尤其应该指出,从流线分布的密度看,PTR改性过程中,约靠近工件内壁,流线约致密。这对于工作面主要为内表面的轴承套圈而言,是非常符合服役条件的流线分布形式。

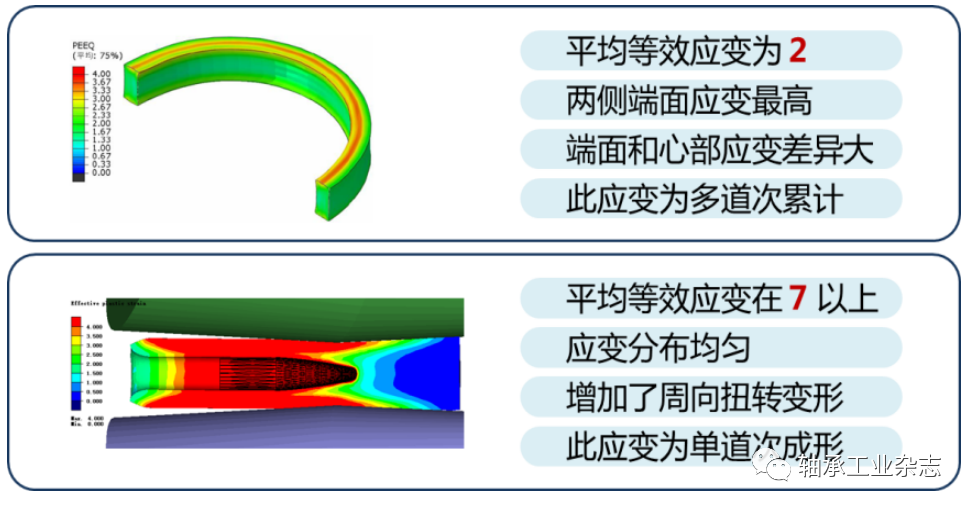

为了进一步分析辗扩过程和PTR过程中工件的等效应变分布,图3给出了外径Ф150mm套圈等效应变的对比结果。上下分别为辗扩和PTR改性过程。

图3 不同成形方式套圈的等效应变

从图3看出,采用辗扩技术生产轴承套圈,成形结束时工件的平均等效应变约为2。工件内等效应变的分布并不均匀,工件端面与心部的应变存在明显差异。而采用PTR改性技术生产套圈,工件的平均等效应变≥7,是辗扩方法的3倍以上,并且工件的径向和轴向应变分布均匀性明显优于辗扩方法。因此更适于获得均匀细小的碳化物尺寸和更加弥散均匀的分布。

图4给出了套圈辗扩与PTR改性技术生产效率的对比。上下分别为辗扩和PTR改性过程。从图看出,采用PTR改性技术,可以用一道 次PTR过程取代传统辗扩3-4道次成形过程,生产流程缩短2/3,并且没有冲孔芯料的浪费,材料利用率更高。另外,由于PTR改性过程属于连续局部加载的稳态成形过程,变形区形状尺寸不随时间变化,因此批量生产时适于获得更好的批次稳定性。非常适合套圈这类大批量生产的零件。

图4 套圈不同工艺的生产效率

四、应用实例与分析

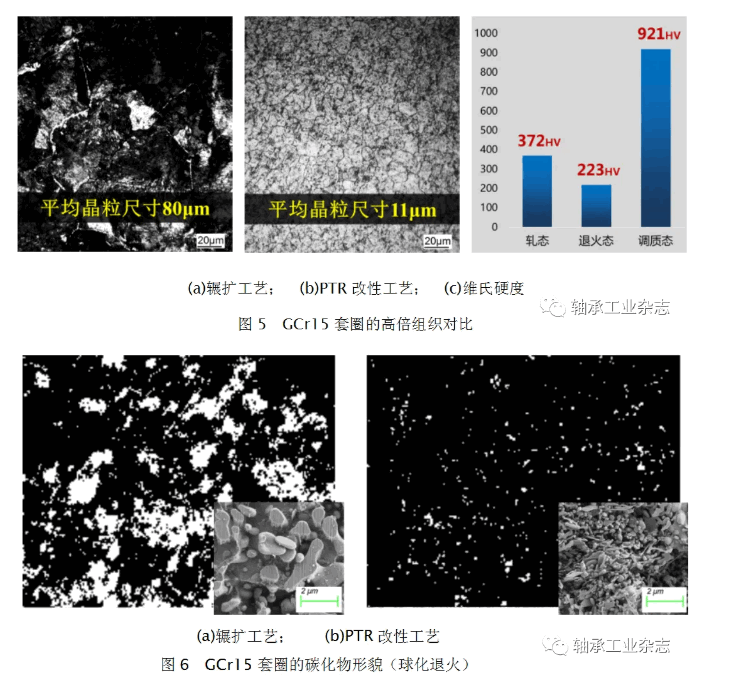

图5和图6分别为采用辗扩和PTR改性技术生产的Ф60mm套圈的高倍组织和碳化物形貌。原材料为国内某厂生产的GCr15棒材。

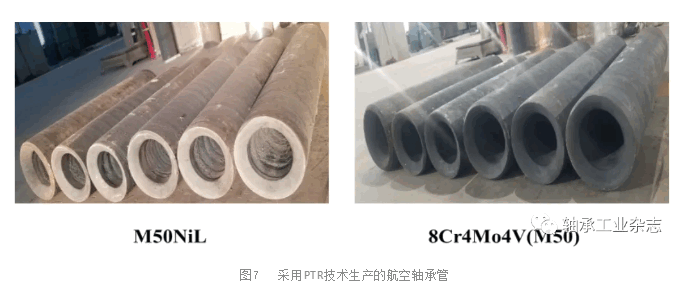

从图5和图6可以看出,采用辗扩传统工艺生产的套圈,晶粒尺寸约为80μm,碳化物分布不均匀现象较为明显,平均碳化物尺寸约为1-3μm。而采用PTR改性工艺生产的套圈,晶粒尺寸细化到11μm,碳化物破碎情况较为理想,碳化物平均尺寸约为0.2-0.4μm,分布较为均匀。说明采用PTR改性工艺,由于获得了三个方向均匀充分的变形,尤其是明显增加了扭转变形量,碳化物改性效果较为理想。图7为采用PTR改性技术试制的M50和M50NiL轴承管。

图7 采用PTR技术生产的航空轴承管

五、小结

在基本解决了纯净度和夹杂物控制问题后,碳化物调控已经成为轴承钢先进生产技术研发的重要方向之一。

与传统成形方法相比,PTR改性技术由于可以在三个方向上获得均匀充分变形,尤其是增大了扭转变形量,可以获得更加理想的轴承钢碳化物调控效果。

PTR改性技术流程短、效率高、材料利用率和产品批次稳定性更加优越,更适合轴承套圈这类大批量生产的零件成形。

(来源:中国轴协会刊《轴承工业》2021年第4期)